- サービスの特徴

- 生産工程

-

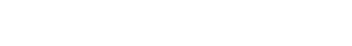

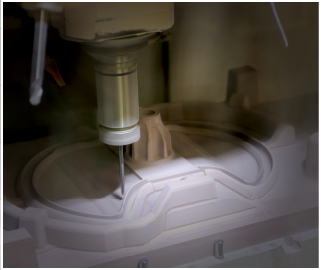

素材製作

後加工

3Dプリンター × 鋳造 とは?

-

- 鋳造とは

- 3Dプリンター × 鋳造 とは?

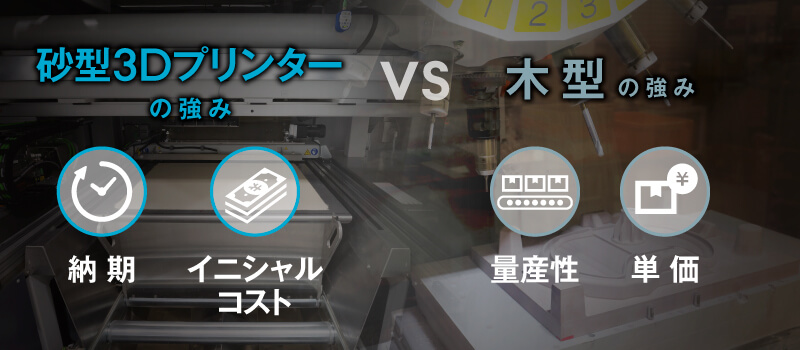

少量生産や特急の試作に強み!

通常の木型を使った砂型鋳造と砂型3Dプリンターでは得意とする領域が異なるため、目的に応じて使い分けることで、それぞれの強みが発揮されます。

木型を使う場合は数十個~1000個程度までの範囲で、金型に比べてイニシャルコストを抑えて生産を行うことが可能です。一方で砂型3Dプリンターはマスター型を必要とせず、3Dデータから直接鋳型を作製するため、イニシャルコスト(型費)なしで極めて短納期での鋳造を可能とします。

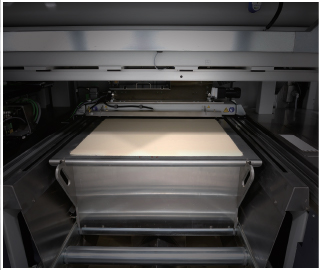

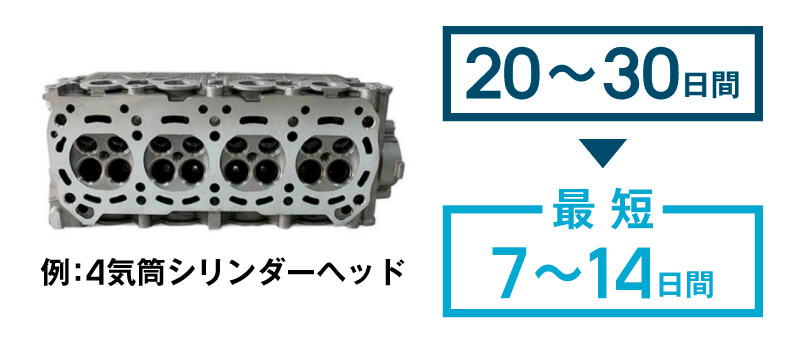

1週間でシリンダーヘッドの鋳造が完了!?

従来の砂型鋳造は、マシニングで「木型」を製作して、砂を込めて鋳型となる「砂型」をつくり、溶解したアルミを流して… と、ここまでの工程で形状によっては1ヶ月以上かかってしまいます。しかし、砂型3Dプリンターを用いればCADデータからいきなり鋳型を作ることが可能になるため、シリンダーヘッドのような10個以上の型構成となる鋳物であっても、最短7日~10日間で製造することが可能になります!(機械加工は除く)

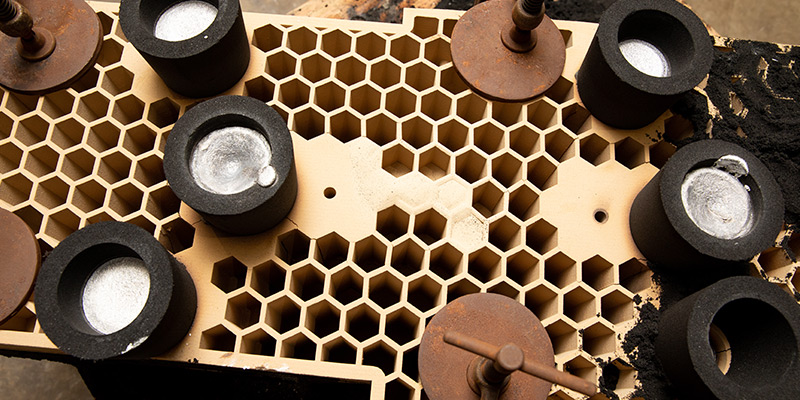

木型と砂型3Dプリンターの"いいとこどり"という提案

砂型3Dプリンターはマスター型を必要としない反面、約0.3mmの層を積み重ねて造形するため、1台の鋳型作製に数時間以上の時間がかかります。そのため、鋳型の単価としては非常に高価となってしまい、3~5台程度という極めて少ない台数で木型費用とイコールになる分岐点を迎えます。そこでJMCでは、体積の大きい主型(上下型)は木型で作製し、1ワークで大量に造形できる中子だけを3Dプリンターで作製することがあります。

そうすることで製品単価を抑えつつ、短納期で複雑な製品を製造することが可能になります。また、3Dプリンターですので中子形状の設計変更にも柔軟に対応することができ、設計開発のPDCAサイクルを加速することに貢献します。

20年以上継続する3Dプリンター出力サービスのノウハウ

JMCでは1999年から樹脂の3Dプリンターをサービスとして提供しており、積層技術に関して業界屈指のノウハウを保有しています。鋳造のプロフェッショナルであり、3DプリンターのプロフェッショナルでもあるJMCだからこそ提供できるサービスレベルを実現しておりますので、お困りのことがございましたら、ぜひ一度お問い合わせください!

もちろん砂型の3Dプリントだけのサービス提供も行っております!