- サービスの特徴

- 生産工程

-

素材製作

後加工

なぜ機械加工が必要なのか

-

- 鋳造とは

- なぜ機械加工が必要なのか

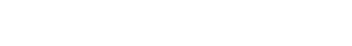

機械加工を行う理由とは

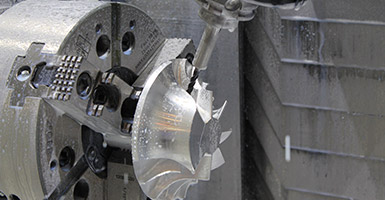

鋳造工法で生産される機械部品の大半は、金属を溶かして型に流し込む鋳込みの工程のあとに、マシニングを始めとした工作機械による機械加工を施します。鋳込みが終わった段階で、ほとんど完成品の形状になっているにも関わらず、なぜ機械加工で表面を削る必要があるのでしょうか?

砂型鋳物の寸法精度

鋳込みが終わった段階のいわゆる”鋳物”は、型の寸法精度や冷却時の収縮(寸法が縮むこと)などが影響し、切削工法に比べると非常に低い水準にあります。これは鋳造工法のなかでは寸法精度の高いダイカストであっても同様で、サイズが100mmの製品で0.2~0.5mm程度の寸法誤差が発生します。また面粗度も低く、ダイカストでも一般的にはRa3.0前後となります。しかし、部品の組付け時の寸法精度は0.2mm以下の精度を要求されることが多く、鋳物の状態のまま部品として使用することはできません。

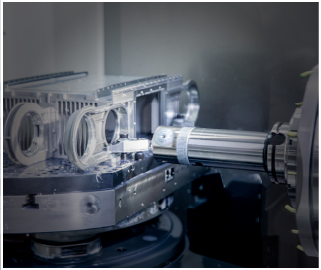

精度を改善する機械加工工程

鋳造でつくられる機械部品は、もともと機械加工を行うことを前提に設計されており、設計図面には寸法公差として記されています。鋳造技術者は、どこが機械加工を要する箇所なのか鋳物の生産前に確認し、削る箇所を図面よりも数mm(ダイカストなら0.5~1mm、砂型鋳造なら2~3mm)厚みを増した形状で鋳物をつくります。これを、削り代(加工代)といい、マシニングや旋盤等で削り取る部分になります。

このように、鋳造だけではクリアすることが難しい設計値の要求に対して、機械加工を行うことで飛躍的に寸法精度が改善し、機械部品として完成します。では、なぜ全ての部品をはじめから機械加工だけで生産しないのでしょうか?

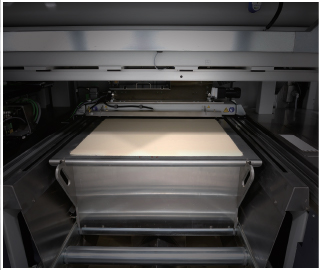

切削より鋳造の方が生産性・形状自由度が高い

機械加工だけで部品を生産する総切削は、丸棒やブロック材から削り出していくため、材料に近い形状の部品であれば短時間で製造することが可能ですし、鋳造のように鋳巣やピンホールといった製品内部の不具合がありません。一方で、削り量が多い製品形状になると生産性が極端に落ちてしまうため、量産に適しません。また、マニホールドのように中空形状があると、そもそも製造することが困難になります。そのため、部品の形状や生産量によって、適切な工法が選択されます。

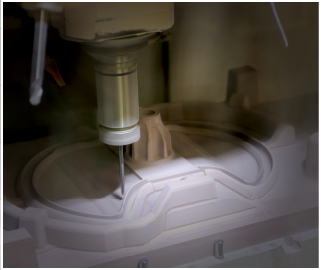

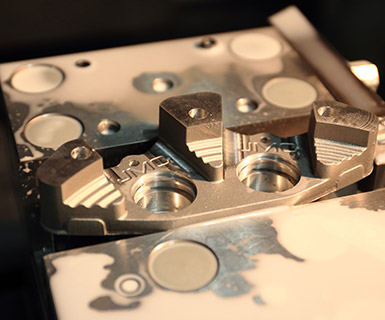

ダイカストと砂型鋳造における寸法精度の違い

金型をつかうダイカストと砂型をつかう砂型鋳造では、鋳物の状態での寸法精度が異なり、機械加工範囲も変わることがあります。鋳物の寸法公差は、鋳造公差等級CTによって規定されており、ダイカストですとCT4~5、砂型鋳造ではCT7~8が一般的です。鋳物の寸法精度を高めることで機械加工工程の短縮に繋がったり、寸法不具合の可能性も低減するため、砂型材料の改善などによって砂型鋳造の精度は年々向上しつつあります。JMCでも、CT6を基準として鋳物を提供しており、加工工程の納期短縮と品質の安定化に繋がっています。