- サービスの特徴

- 生産工程

-

素材製作

後加工

さまざまな鋳造工法

-

- 鋳造とは

- さまざまな鋳造工法

工法によって異なる得意分野

鋳造のなかにも製造プロセスによってさまざまな種類に細分化されており、製作したい数量や形状、またはサイズによって最適な鋳造工法が変わってきます。大きく分類すると、金属を流し込む方法は重力・低圧・高圧の3種類、型の種類は砂型・金型が存在します。ここでは、多様な鋳造工法の中から代表的なものをいくつか紹介します。

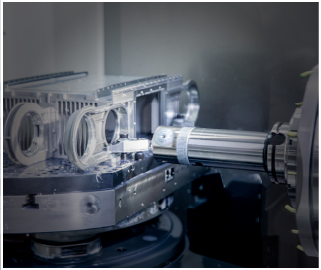

ダイカスト

ダイカストとは特殊鋼で製作された金型に高圧で溶融した金属を圧入する方法です。金型を用いて製作するためハイサイクルで大量に生産できることが特徴で、鋳肌や寸法精度も優れています。また、金型の構成により複雑な形状や高い圧力で注入するため薄肉な製品も製造可能ですが、その反面、肉厚部にはポロシティ(鋳巣)も多く含まれてしまいます。金型に触れる部分は冷却速度が速く、強度の高い皮膜が形成され全体強度が維持されます。

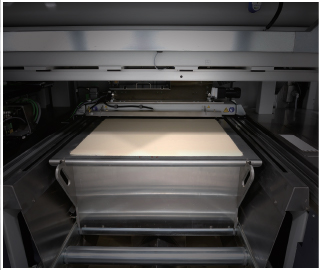

金型低圧鋳造 (LP)

LP(金型低圧鋳造) とは特殊鋼で製作された金型に低圧で溶融した金属を圧入する方法です。低圧鋳造は溶融した金属を大気圧力を利用し金型に押し上げて注入するため、金属が硬化するまで圧力をかけ続けることが可能で良質な鋳造品が製作可能です。厚肉鋳物や強度部品などに多く適応されており、代表的な事例としては車のシリンダーヘッドやアルミホイールなどが挙げられます。ただしダイカストと比較した場合、圧力をかけ続ける時間も含め生産性で大きく劣ります。

金型重力鋳造 (グラビティ)

グラビティとは特殊鋼で製作された金型に重力で溶融した金属を注入する方法です。高額な設備とコストが必要なダイカストや金型低圧鋳造に比べ、低コストで経済的に優れた鋳造法です。圧力が無いため薄肉鋳物への適応は不向きとなります。

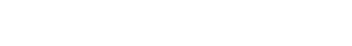

自硬性砂型鋳造

自硬性砂型鋳造とは砂に2液硬化性の樹脂を数%混練し、時間硬化により鋳型を製作する工法です。ダイカストとは異なり生産速度が遅いから、主に量産前の試作に利用する工法として定着しています。大物〜小物まで幅広く対応することが可能で、砂型鋳造法の中では最も多く採用されている工法になります。樹脂には、酸性のフラン樹脂とアルカリ性の2種類に分類され、環境問題や砂型硬度・砂充填性、また経済面といった観点から選択されています。また、砂型の再生処理をすることも可能で、さらなるコストの削減を望むことができます。

生型

生型とは砂に粘土分であるベントナイトと水分を混練し、突き固めて砂型を製作し鋳造する方法です。古くから行われてきた工法で数十年前は最も多い鋳造法でしたが、鋳型強度が弱いため微細な形状や複雑な物の鋳造には不向きです。近年では工程の一部を造形機(F1)によって機械化した工法で生産性を改善したり、完全に自動化する設備などを導入することで、より生産量の多い量産品に対応できるようになりました。

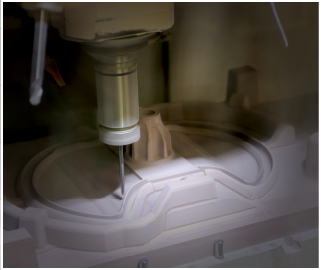

Vプロセス

Vプロセスとは添加剤等を利用せず、プラスチックフィルムで砂を覆い砂型内を真空状態にすることによって強固な鋳型を製作し鋳造する工法です。砂に混じり物が無く砂回収率が高いため、砂処理装置が簡略化されるのが特徴です。木型にフィルムを覆うためヒートシンクなどの深く細かい形状には不向きですが、大きな板形状の製品であれば微細な形状まで表現が可能です。門扉などが代表的です。

石膏鋳造

石膏鋳造とは砂型・金型を使用しない鋳造工法の1 つで、マスターモデルからシリコンで反転型を取り、そこに石膏を流し硬化させ鋳型を作る鋳造工法です。石膏は転写が非常に細かいため、微細な形状や外観品などの製品に適しています。また保温効果が高いため薄肉形状の製品にも適していますが、冷却速度の遅さから組織の肥大化をおこし、強度部品への適応は不向きです。1つのシリコン型から30個前後の鋳型が取れるため少量試作向きの工法です。

ロストワックス鋳造

ロストワックスとはアルミ型に蝋(ワックス) を射出し製品のワックスモデルを作成し、その周りを砂で覆い、内側のワックスを溶かすことで製品形状の空洞部のできた鋳型を製作し鋳造する工法です。鋳鉄やステンレスなどの高融点金属の量産向けとして開発された鋳造法になります。近年では鋳肌が良好であることや複雑形状も製造可能であることから、アルミなどの軽合金への適応も多くなりました。